Caros colegas e amigos de @s @s

Este artigo, compartilhado conosco por um querido colega, foi escrito por Lisa Marshall e Nicholas Goda, publicado em 1º de agosto de 2024 no boletim informativo da Universidade do Colorado em Boulder (UC-Bolder) e traduzido por nós para este espaço. Vamos ver do que se trata...

Na busca de desenvolver materiais reais para substituir e reparar partes do corpo humano, os cientistas enfrentam um desafio formidável: os tecidos reais geralmente são fortes e elásticos e variam em forma e tamanho.

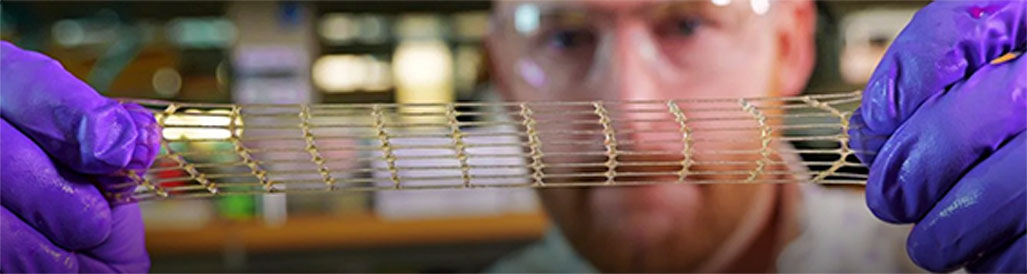

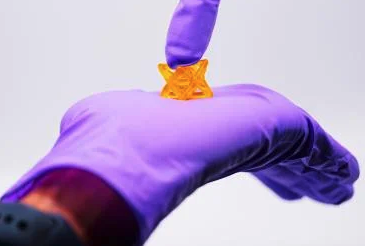

Uma equipe liderada por CU Boulder, em colaboração com pesquisadores da Universidade da Pensilvânia, deu um passo fundamental para decifrar esse código. Eles desenvolveram uma nova forma de impressão 3D de material que é elástico o suficiente para suportar batimentos cardíacos persistentes, resistente o suficiente para suportar a carga avassaladora colocada nas juntas e facilmente moldável para se adaptar aos defeitos exclusivos do paciente.

Melhor ainda, ele adere facilmente ao tecido úmido.

Sua descoberta, descrita na edição de 2 de agosto da revista Science, ajuda a pavimentar o caminho para uma nova geração de biomateriais, desde bandagens internas que levam medicamentos diretamente ao coração até adesivos de cartilagem e suturas sem agulha.

“Os tecidos cardíacos e cartilaginosos são semelhantes, pois têm uma capacidade muito limitada de se reparar. Quando estão danificados, não há como voltar atrás”, disse o autor principal Jason Burdick, professor de engenharia química e biológica do Instituto BioFrontiers da Universidade de Boulder. “Ao desenvolver materiais novos e mais fortes para melhorar esse processo de reparo, podemos ter um grande impacto nos pacientes.”

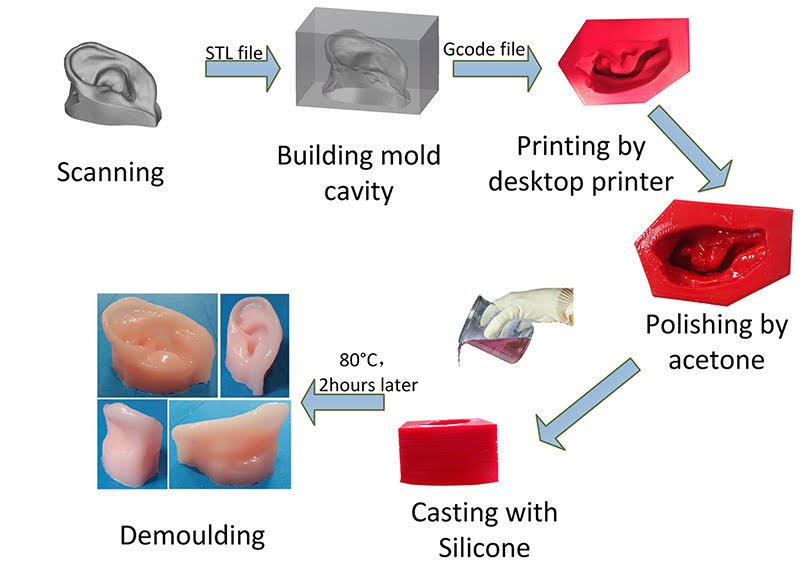

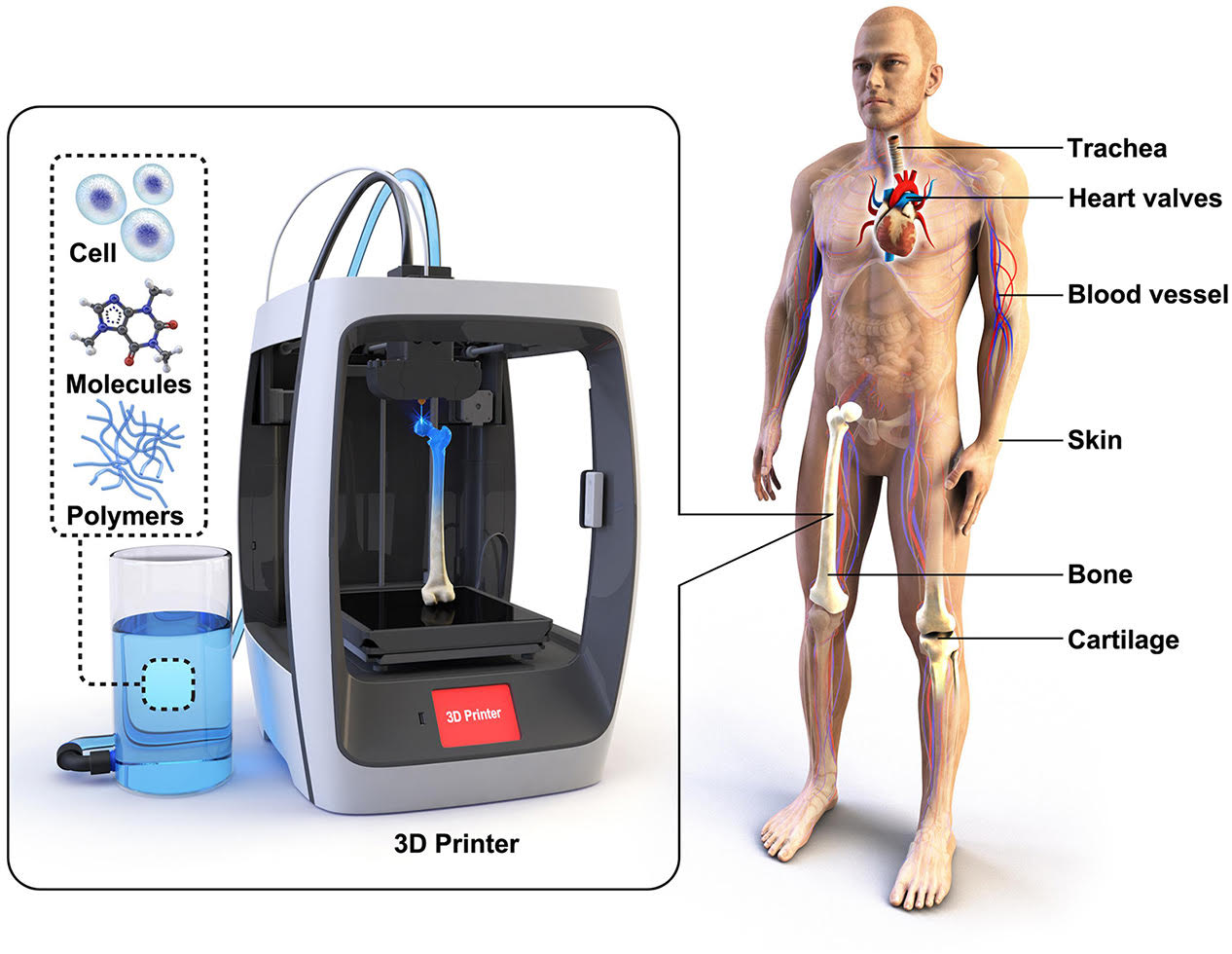

Historicamente, os dispositivos biomédicos foram criados com base em moldagem ou fundição, técnicas que funcionam bem para a produção em massa de implantes idênticos, mas não são práticas quando se trata de personalizar esses implantes para pacientes específicos. Nos últimos anos, a impressão 3D abriu um mundo de novas possibilidades para aplicações médicas, permitindo que os pesquisadores fabricassem materiais em várias formas e estruturas.

Ao contrário das impressoras tradicionais, que simplesmente colocam tinta no papel, as impressoras 3D depositam camada após camada de plásticos, metais ou até células vivas para criar objetos multidimensionais.

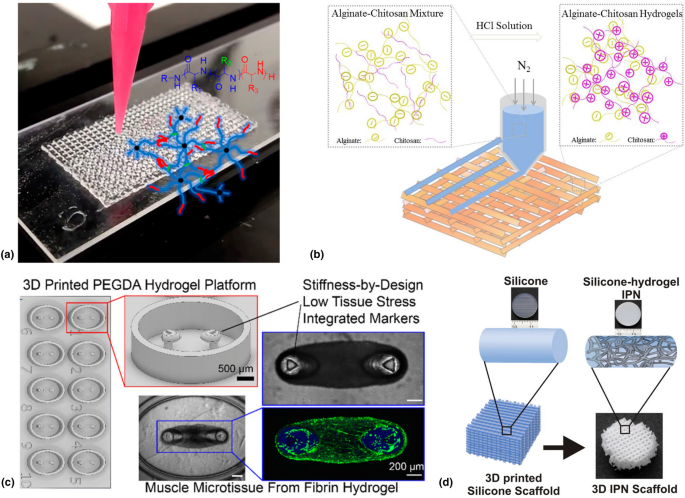

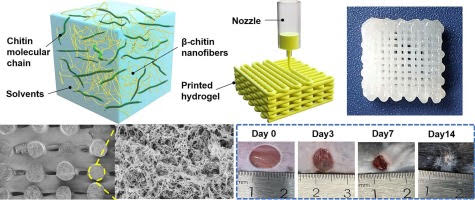

Um material específico, conhecido como hidrogel (o material do qual as lentes de contato são feitas), tem sido o candidato favorito para a fabricação de tecidos, órgãos e implantes artificiais.

Mas levar esses materiais do laboratório para a clínica tem sido difícil porque os hidrogéis tradicionais impressos em 3D tendem a quebrar quando esticados, rachar sob pressão ou serem muito rígidos para serem moldados ao redor dos tecidos.

“Imagine se você tivesse um plástico rígido preso ao seu coração. Não se deformaria quando seu coração batesse”, disse Burdick. “Seria apenas uma fratura.”

'Emaranhado de vermes' como inspiração

Para obter resistência e elasticidade em hidrogéis impressos em 3D, Burdick e seus colegas se inspiraram nos emaranhados de minhocas, que se entrelaçam e se desembaraçam repetidamente em “um emaranhamento tridimensional” que tem propriedades sólidas e líquidas. Pesquisas anteriores mostraram que a incorporação de cadeias de moléculas igualmente entrelaçadas, conhecidas como “entrelaçamentos”, pode torná-las mais fortes.

Seu novo método de impressão, conhecido como CLEAR (para cura contínua após exposição à luz auxiliada pela iniciativa Redox), segue uma série de etapas para transformar moléculas longas em materiais impressos em 3D, como esses vermes entrelaçados.

Quando a equipe esticou e carregou esses materiais com peso no laboratório (uma pesquisadora até passou sua bicicleta por cima de uma amostra), eles descobriram que eles eram exponencialmente mais fortes do que os materiais impressos com um método padrão de impressão 3D conhecido como Processamento Digital de Luz (DLP). Melhor ainda, eles também se adaptaram e aderiram aos tecidos e órgãos dos animais.

“Agora podemos imprimir em 3D materiais adesivos que são fortes o suficiente para suportar mecanicamente o tecido”, disse o coautor principal Matt Davidson, pesquisador associado do Laboratório Burdick. “Nunca fomos capazes de fazer isso antes.”

Revolucionando a saúde

Burdick prevê um dia em que esses materiais impressos em 3D possam ser usados para reparar defeitos cardíacos, administrar medicamentos regeneradores de tecidos diretamente aos órgãos ou cartilagens, conter discos deslocados ou até mesmo costurar pessoas na sala de cirurgia sem causar danos aos tecidos, como agulha e sutura.

Seu laboratório solicitou uma patente provisória e planeja lançar mais estudos em breve para entender melhor como os tecidos reagem à presença desses materiais.

Mas a equipe enfatiza que seu novo método pode ter efeitos muito além da medicina, também em pesquisa e fabricação. Por exemplo, seu método elimina a necessidade de energia adicional para curar ou endurecer peças, tornando o processo de impressão 3D mais ecológico.

“Esse é um método simples de processamento 3D que as pessoas poderiam usar em seus próprios laboratórios acadêmicos, bem como na indústria, para melhorar as propriedades mecânicas dos materiais para uma ampla variedade de aplicações”, disse o primeiro autor Abhishek Dhand, pesquisador do Laboratório Burdick e doutorando no Departamento de Bioengenharia da Universidade da Pensilvânia. “Isso resolve um grande problema de impressão 3D.”

Outros coautores do artigo são Hannah Zlotnick, pesquisadora de pós-doutorado no Laboratório Burdick, e os cientistas do Instituto Nacional de Padrões e Tecnologia (NIST) Thomas Kolibaba e Jason Killgore.